本文2542字,阅读约需6分钟

摘 要:日本三菱重工(以下简称“三菱重工”)集团旗下的三菱重工工程株式会社具有独有的利用吸收液的CO2回收技术,其正在美国建设世界最大规模的CO2回收设施(约5000t/天)。但迄今为止,该技术仅应用于吸收燃煤发电的废气和化工厂内的废气。为满足近年来抑制CO2排放的社会需求,三菱重工正在着手研究将该技术应用于回收此前未涉足的产业领域的废气。本报告将介绍此前的讨论案例与今后的措施。

关键字:CO2回收技术、CO2回收装置、胺吸收液、CCS和CCU技术、生物质发电

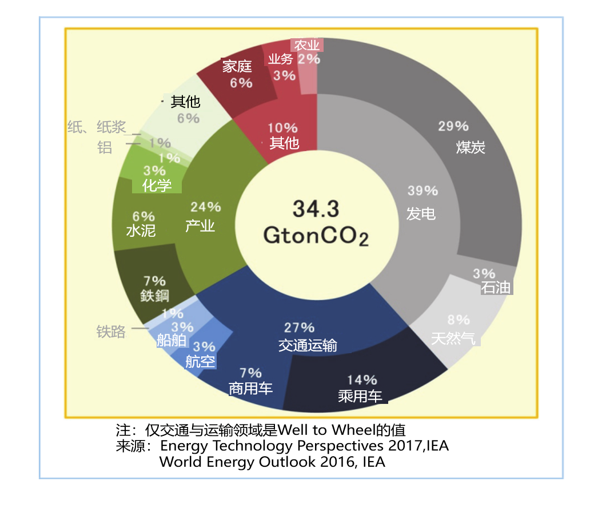

为削减全球CO2排放量,设定了到2040年人为CO2排放量比2014年减少1/3,到2060年实现碳中和的目标。2014年的CO2排放量为34.3Gt,其中,火力发电等发电部门约占40%;汽车、船舶等交通部门约占30%;钢铁、水泥等产业部门约占25%(图1)。

化石燃料的使用是上述部门产生CO2的主要原因,目前正在研究向氢和氨等燃料的转换,以及太阳能、风能等可再生能源的利用。但是,这样的举措需要更新现有设备或装置、投入巨额资金完善社会基础设施以及更换系统等。按照社会要求的速度完成改造是非常困难的。另外,电和氢燃料的能量密度小,在应用于需要高温的大规模设备时存在诸多课题,因此在一些领域仍旧不得不依赖于化石燃料。

为在尽可能保留现有设备的情况下实现CO2减排,CO2回收技术应运而生。通过运用该技术,可以从燃烧化石燃料而产生的废气中去除并回收CO2。因此,通过在现有燃烧设备的后段废气处理工序中增设CO2回收装置,可以实现CO2减排。

图1. 各部门能源利用产生的CO2排放量(2014年)

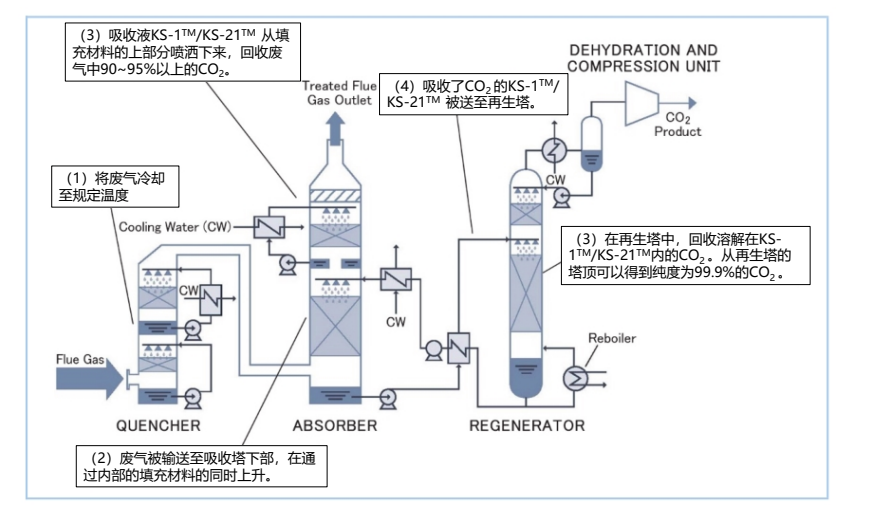

图2示出三菱重工使用胺吸收液KS-1TM/KS-21TM的CO2回收技术。回收装置由废气冷却塔、吸收塔和再生塔组成。通过冷却塔将废气冷却到规定温度,再输送到吸收塔;吸收塔内部设置有使气体和液体接触的填充材料,废气在填充材料内部上升;从吸收塔的上部喷洒胺吸收液KS-1TM/KS-21TM,胺吸收液KS-1TM/KS-21TM在通过填充材料的同时吸收废气中的CO2;CO2被吸收后的废气从吸收塔的上部排出。另一方面,溶解了CO2的吸收液被输送到再生塔;在再生塔中加热吸收液,从吸收液中分离出CO2气体并回收。从再生塔的塔顶可以得到纯度99.9%的CO2。排出CO2后的吸收液再次被输送到吸收塔进行循环利用。

图2. CO2回收工艺示意图

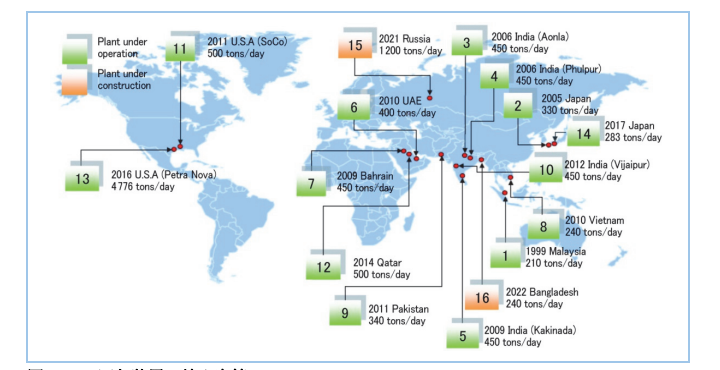

三菱重工于1990年开始研发该项技术,1999年向马来西亚的化工厂交付了首台机器。自运行以来,已在化工厂和燃煤发电厂中取得了商用成果(图3)。此后,三菱重工通过改进工艺,提高了回收率并实现了节能,克服了长期运行过程中遇到的问题,从而提高了可靠性。2016年,三菱重工向美国德克萨斯州的燃煤发电厂交付了全球最大规模的CO2回收装置(4776吨/天),市场占有率居世界首位。

图3. CO2回收装置的交付业绩