本文1055字,阅读约需3分钟

摘 要:日本东芝宣布开发出一种水电解用大型电极制造技术,通过改善成膜条件,将铱的使用量降低到以往的1/10,同时实现了单次面积高达5m2的均匀成膜。此外,东芝在该膜基础上进行了MEA产品开发,并已委托水电解槽制造商对开发的MEA产品进行评估测试,计划于2023年度后实现产品化。

关键字:水电解用大型电极制造技术、铱、电极催化剂、水电解电极、大型成膜技术、MEA产品

在通过电解将水分解为氢气和氧气(水电解)从而获得氢气的过程中,一般采用铱作为电极催化剂。东芝于10月7日宣布开发了一项新技术,能够将铱的使用量降低到以往的1/10,同时成膜规模可高达5m2。

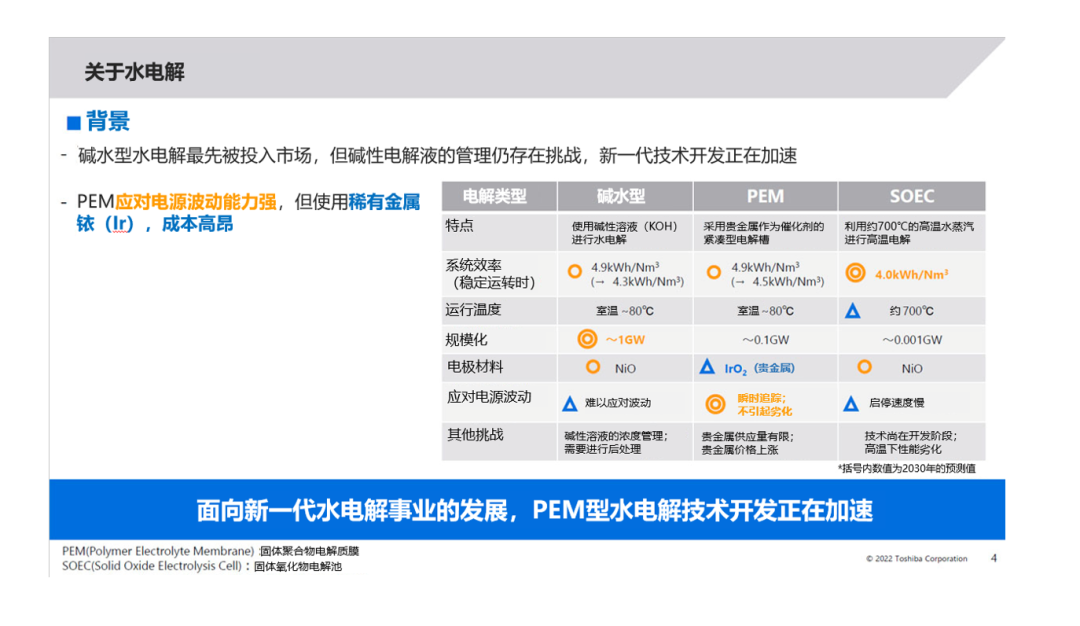

电解水的方法大体分为三类,即采用碱性溶液(KOH)的“碱水型”,采用贵金属作为催化剂的“PEM型”(PEM,即Polymer Electrolyte Membrane,固体聚合物电解质膜)”,以及采用约700℃高温蒸汽的“SOEC型”。

三种方式均存在挑战:碱水型存在碱性溶液的浓度管理和后期处理问题;PEM大量使用贵金属,因而价格高、采购难度大;而SOEC则尚处于开发阶段。

水电解的三种主要类型各有优劣

三种类型当中,PEM水电解的操作相对简单。据估计,未来10年内,每年将需要13.6GM的PEM水电解槽,而贵金属铱的所需量将约为1吨。然而,铱的开采量并不高,因此亟需降低水电解设备当中铱的用量。

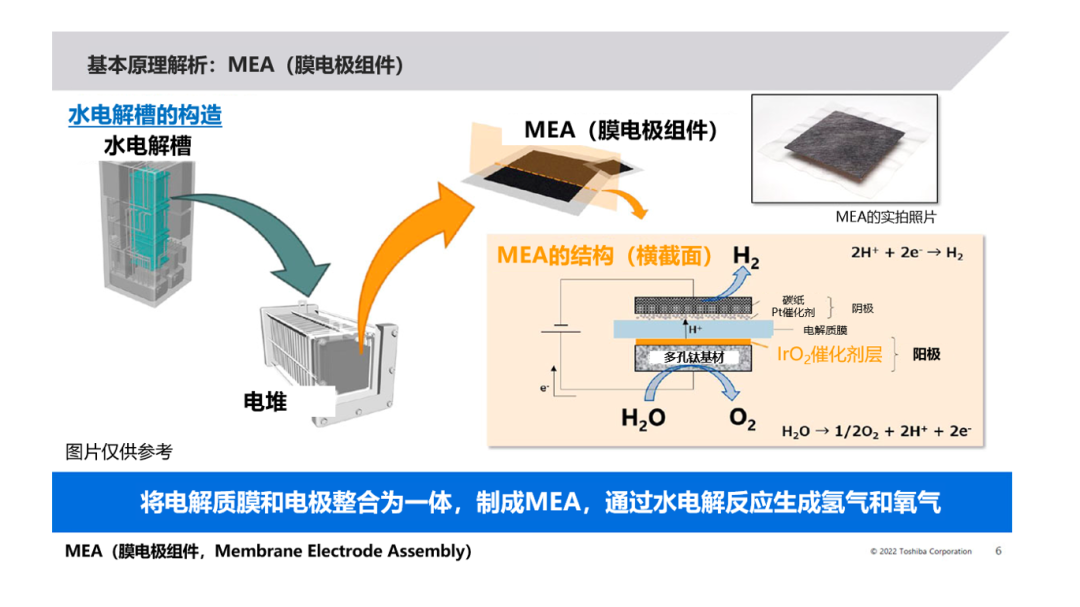

PEM水电解的原理是,由电解质膜(离子在其中移动),阳极(IrO2催化剂层)以及阴极(碳纸/Pt催化剂)构成基本单元——MEA(膜电极组件),然后多层堆叠构成电堆,电解水产生氢气。以往将IrO2粉末涂布于多孔钛基材上构成阳极,但该方法的问题在于,一旦降低铱的用量,就会导致涂布不均匀,不仅会使活性降低,还会使电流集中在单个粒子上,降低MEA寿命。

水电解槽的构造图

水分解为氢和氧的过程在MEA上进行