本文2334字,阅读约需6分钟

摘 要:在第二代燃料电池汽车(FCV)“MIRAI”中,丰田通过改造燃料电池(FC)系统,实现了“成本减半”这一最终目标。在推动与混合动力汽车(HEV)的零部件共享化的同时,丰田也正在努力处理散热方面的问题。今后,与“bZ4X”等下一代电动汽车(EV)的联动将会变得很重要。

关键字:燃料电池汽车、MIRAI、燃料电池系统、散热管理、成本

将每一代的系统成本减半,是丰田对混合动力汽车采取的一条铁律。对于标榜“只有流行起来才是环保车”的丰田来说,这条铁律也是燃料电池汽车必须实现的目标。连续负责两代MIRAI开发的田中义和(丰田中型车公司的总工程师)自豪地表示:“从第一代开始,我们就能够将成本降到一半以下。”

据丰田称,包括燃料电池(FC)堆栈、氢气罐、辅机等在内的整个FC系统的成本与已经降低到第一代的1/3。为了大幅降低成本,丰田采取了两种措施:(1)简化专用部件的结构并提高量产能力;(2)与混合动力汽车共享部件。

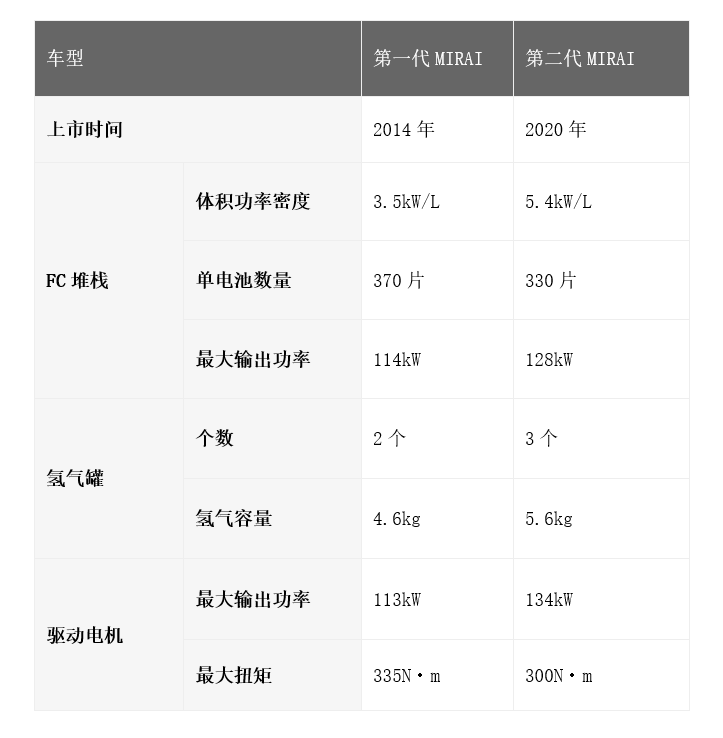

FC专用部件大多位于前引擎盖下方(图1)。负责发电的FC堆栈对于降低成本非常重要,最明显的是FC堆栈中的单电池数量(表)。在将最大输出功率从第一代的114kW提高到128kW的同时,将单电池数量从370片减少到了330片。由此,堆叠单电池的工序减少了40道。在不牺牲性能的同时,将体积功率密度从3.5kW/L提高到了5.4kW/L。

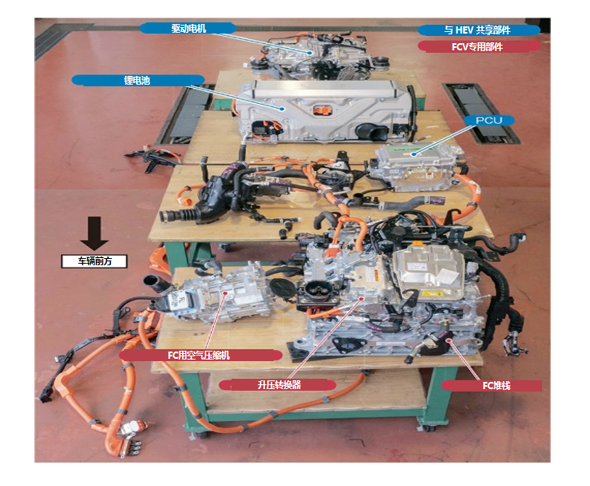

图1 MIRAI的电气部件

燃料电池(FC)相关的专用部件一起位于前引擎盖下方。驱动电机、锂电池、PCU(动力控制单元)等多个部件都与丰田的混合动力汽车共用。

表 新旧MIRAI的性能对比

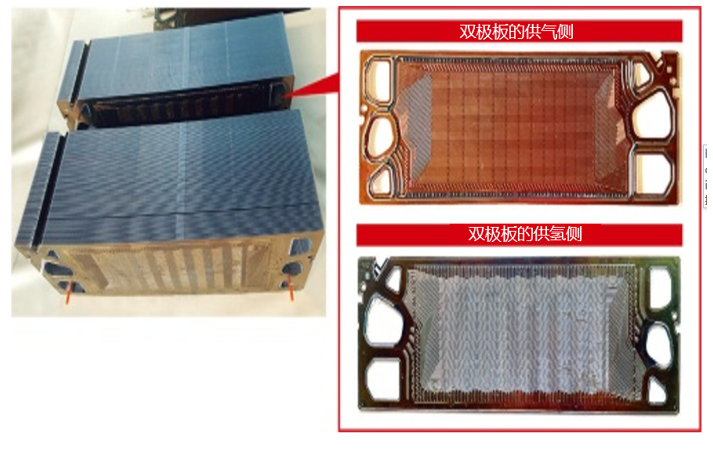

丰田还重新研究了单电池的结构。单电池由供氢气和空气中的氧气反应的MEA(膜电极组件),以及上下夹持该MEA的双极板组成,双极板上形成氢气和空气流路(气体流路)。

新型MIRAI的单电池的双极板数量从以往的3个减少到了2个(图2),减少的是空气极一侧。第一代MIRAI使用了两个钛(Ti)双极板。田中表示,新型单电池“仅需一块双极板就能够实现相同水平的空气扩散性。”

图2 将双极板的数量从3个减少到了2个

单电池结构中,使空气中的氧气和氢气发生反应的MEA被夹在两个双极板之间。过去,两个双极板安装在供气侧,一个安装在供氢侧。

丰田还改造了氢气罐。首先,丰田重新研究了CFRP(碳纤维增强树脂)层,它起到确保承受70MPa以上高压氢气强度的作用。氢气罐结构为在树脂内衬外缠绕CFRP。