本文945字,阅读约需2分钟

摘 要:近日,日本川崎重工业株式会社宣布,在干式氢气涡轮机中实现了氮氧化物排放大幅降低,此外还开发了一项新技术,使采用氢气和天然气混合燃料的设备能够在运行时应对各种范围的混合比,并已成功进行了示范运行。

关键字:干式氢气涡轮机、氮氧化物减排、微混合燃烧器、氢气和天然气混合燃料、再加热燃烧器、氢混烧

近日,川崎重工宣布,在其神户市港口岛的氢气CGS(热电联供系统)示范工厂中,采用干式燃烧器的氢气涡轮机的氮氧化物(NOx)排放量达到了日本大气污染防治法规定值的一半(35ppm)以下。同时,川崎重工还开发了一项新技术,使采用氢气和天然气混合燃料的设备能够在运行时应对各种范围的混合比。川崎重工已成功进行了示范运行。

川崎重工正致力开发氢气涡轮相关技术。为全面建立氢能供应链,NEDO(新能源产业技术综合开发机构)正在推进“构建氢能社会的技术开发项目”,氢气涡轮技术的开发正是该项目的一部分。

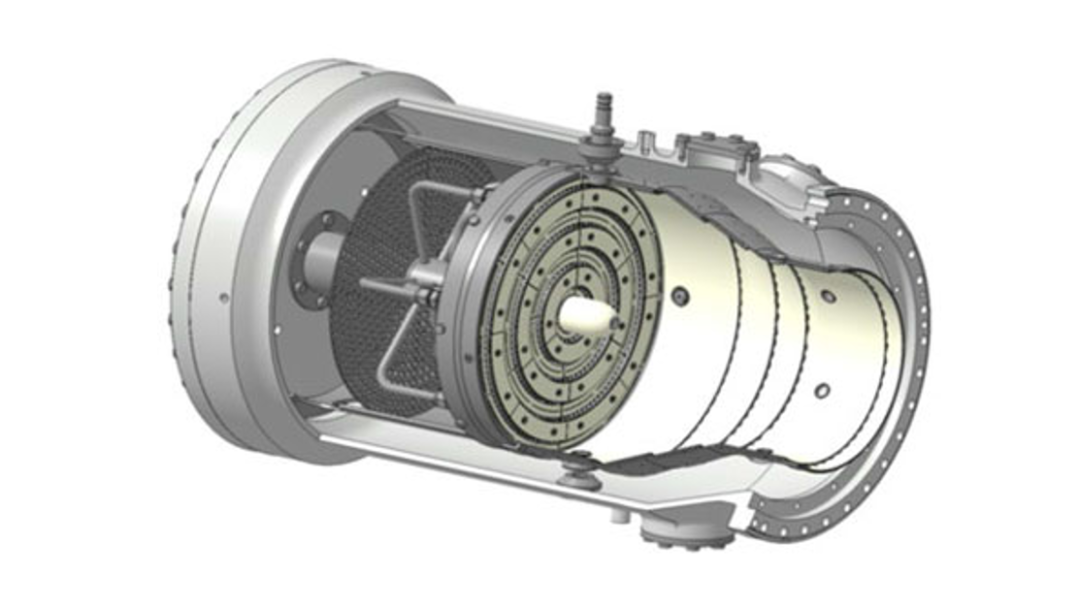

2020年,川崎重工将微混合燃烧技术应用于氢气涡轮机的燃烧器,成功进行了世界首次干式氢专烧(100%氢燃料)运行的技术示范试验。与湿法相比,该方法的发电效率提高了约1个百分点,氮氧化物排放量也低于日本《大气污染防治法》的规定值(70ppm:O2=16%转换值)。目前,川崎重工正在神户市港口岛的示范工厂对干式氢气燃烧器进行改良。

为建立减少氢气涡轮机氮氧化物排放的新技术,此次川崎重工针对2020年开发的采用微混合燃烧技术的干式燃烧器进行了进一步改进,改变了最初设计的微混合燃烧器的燃料喷射孔的形状,同时结合采用了川崎重工的专有技术“再加热燃烧器”,从而减少了氮氧化物的排放,并能够使用氢气和天然气的混合燃料。