本文4505字,阅读约需11分钟

摘 要:为了使钢铁行业实现零碳钢生产,CO2的捕集与利用和固定化技术的开发至关重要。日本制铁株式会社在钢铁和能源领域积极开发催化剂的同时,还与C1化学领域的权威专家们进行了合作研究。目前,在产官学的合作下,正在推进设想实用化时期为短期、中期以及长期的几个研究项目的研发。本文中,关于日本制铁正在实施的CO2捕集与利用技术相关措施,以与日本制定的CO2减排技术相关开发方针对比的形式进行概述,并介绍其具体内容。今后,将以这些技术开发为基础,与化学、能源领域等的企业合作,以尽早实现实用化。

关键字:碳捕集与利用、催化工艺、能源转化、脱碳化技术、新型Gas-to-Liquid催化技术

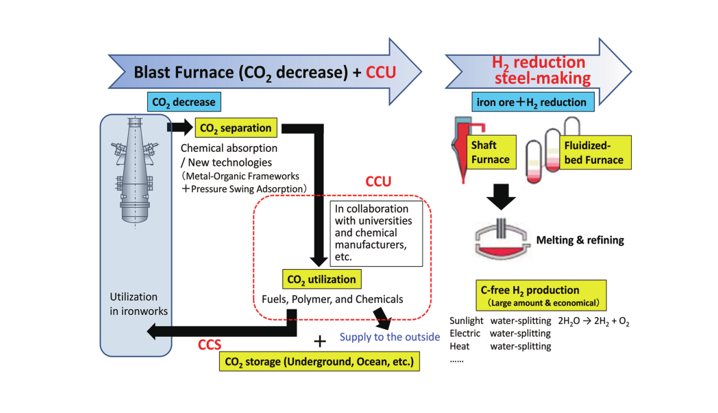

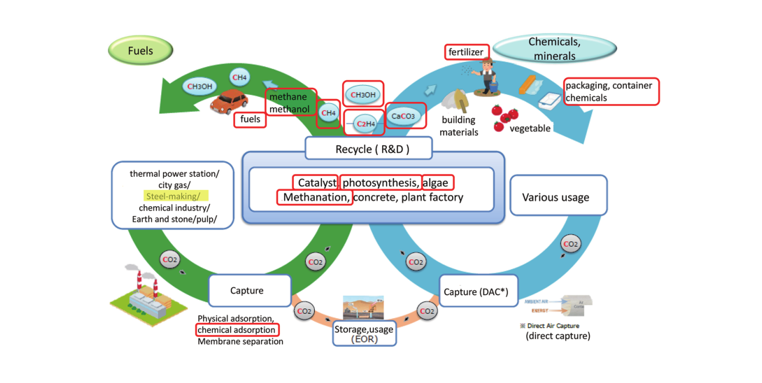

为了使钢铁行业实现零碳钢铁生产,需要进行根本性的基础技术开发,而不是沿袭前辈们积累的节能技术开发。在炼铁厂中,高炉内的CO2排放量最多,因此,对于主要使用高炉-转炉法的日本制铁株式会社来说,削减高炉内的CO2排放量的技术是十分有效的。这是因为在高炉中使用焦炭还原铁矿石时会不可避免地会产生CO2。今后会开发一种零碳制铁(氢还原制铁)技术并逐步取代现有的技术,即使用氢来还原铁矿石,从而使CO2排放量为零。但是,考虑到确立氢还原制铁技术和建立廉价且大量供给零碳氢的体制还需要很长时间,因此当前的预想是与高炉法结合进行生产。在这种情况下,关键是通过开发和利用高炉工艺中的COURSE501)技术来推进CO2减容化,同时通过碳捕集、利用与封存(CCUS)来实现CO2的有价化和固定化(图1)。

图1 日本制铁的脱碳化研发概念图

本文聚焦于碳捕集与利用(CCU)(图1的虚线部分)。日本制铁以其催化技术为基础,与产官学合作开展各种研发,下面将对其内容进行介绍。

CO2是化石资源碳或碳氢化合物能源或化学用途的燃烧排放物,在一般环境下是非常稳定且化学性质极其惰性的氧化物。要将这样的化合物转换成其他有用的化合物(如基础化学品、功能性化学品、医农药品和燃料等),原理上有以下四种方法:①电子还原;②加热还原;③氢还原;④用氢以外的高还原性物质还原。因此,CCU也需要从这一角度推进技术开发。实现的关键是综合利用电气化学、热力学、催化化学、反应工程学、材料科学、工艺化学、分析科学、计算科学等的所有基础技术。另外,这种技术开发所带来的CO2固定量潜力目前还难以预测,今后需要形成自身市场,但有报告称其潜力将达到数十亿吨2)。

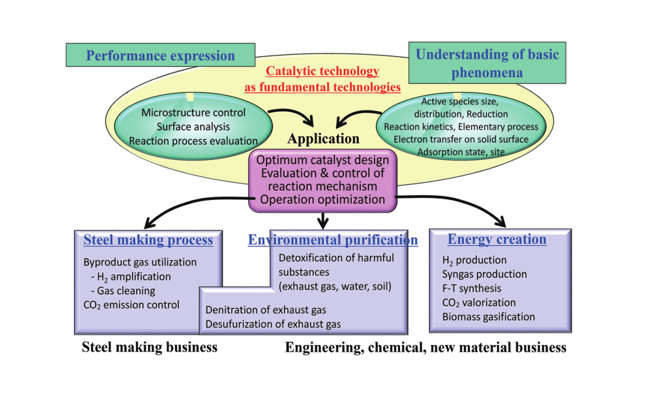

日本制铁此前为实现炼铁厂内废气的无害化(例如脱硫、脱硝等),在运行方面引入了催化工艺,但是日本制铁基于其拥有的材料设计、材料分析、表面控制、反应分析等基础技术,还积极进行钢铁和能源领域的催化剂开发(图2)。

图2 日本制铁拥有的基础技术在催化剂领域的应用图

研发案例包括:以含有大量硫化氢(催化剂难以应对)的制铁废气特有的低清洁度低气体为对象的对策3),例如,通过高温焦炉煤气(COG)中焦油的水蒸气催化重整反应制氢;C1化学领域的措施,例如,利用天然气制造合成气、以及通过FT合成反应制造液体燃料等。

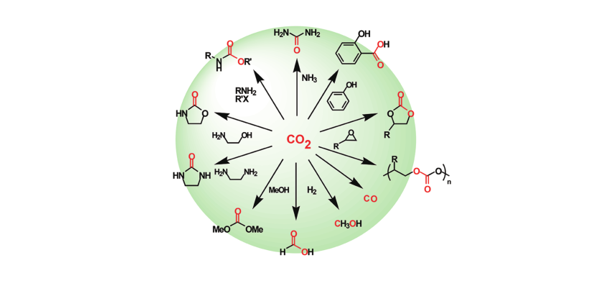

在这样的背景下,日本制铁决定积极进行CCU技术开发。于是,参考以往以CO2为基础的催化转化相关研究案例5)(图3),调查了本领域的技术动向和开发可能性。虽然日本国内外许多研究机构已经研究了各种反应体系,例如,20世纪90年代将CO2与环氧化合物共聚合成环状碳酸脂的研究,但达到实用化的案例非常少。这是因为CO2惰性极强,反应成绩和反应收率难以提高,产品成本高,而且研发主要集中在以CO为主体的C1化学领域。

图3 以CO2为基础的催化转换化研究案例

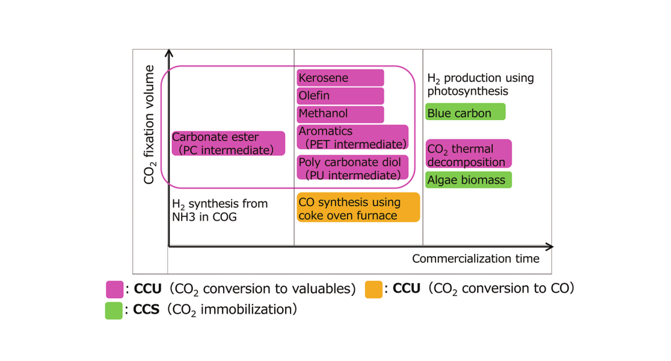

因此,日本制铁决定与CCU领域和C1化学领域的权威专家进行合作研究,共同推动基础技术的开发和实用化研究。经过一番努力,取得了如图4所示的成果。在产官学合作下,设想实用化时期为短期、中期、长期的多个研究项目取得了进展。

图4 日本制铁的CCUS相关研发概要

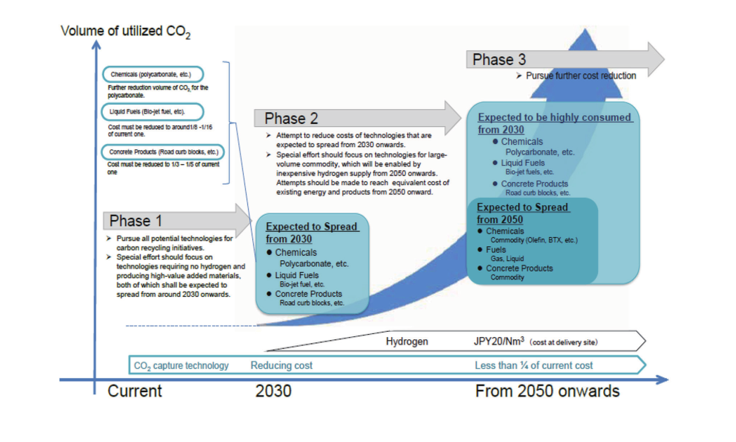

另一方面,《巴黎协定》签订后,日本政府在《第五次能源基本计划》制定了以下方针:维持脱碳化技术的全部选项,通过官民合作推进开发,在脱碳化方面发挥主导作用,并将对能源转化和脱碳化的挑战作为2050年的能源选项基础。以该计划为背景,在经济产业省内设置了碳回收利用办公室。以相关技术调查为基础,制定并公布了碳回收利用路线图(研发方针)(图5为其概念图6))。

图5 碳回收利用技术概念图

从概念图中可以看出,日本在国家层面的目标是,在分离回收以钢铁行业为首的固定排放源或空气中的CO2之后,通过利用各种基础技术使其转化成燃料和化成品,从而将碳作为资源进行捕集并循环利用。基于图5,将碳回收利用技术与日本制铁正在推进的技术开发组(图4)比较后发现,该技术对应于红框内的部分,而且几乎涵盖了全部内容。因此,日本制铁稳步推进以上技术开发的实用化符合日本政府方针。

在图67)所示的技术开发路线图中,共分为3个阶段,示出以廉价制氢法的确立和氢采购时间为基础的方针。阶段1重点针对CCU中不需要氢的产品和使用氢的高附加价值产品。阶段2重点针对阶段1技术的低成本化与用氢需求较多的通用产品。阶段3致力于进一步降低成本。

图6 碳回收利用技术路线图7)

此外,图6还示出了各阶段应开发的产品组,与日本制铁制定的研发路线图(图4)相比,实用化时间和开发产品都非常吻合。

本章将详细说明目前正在进行的研发案例。

2.1 利用CO2制造PC用中间体的新型合成技术

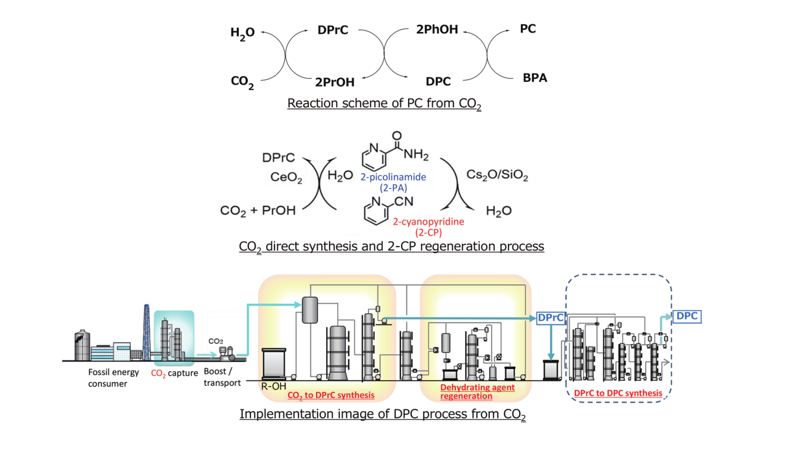

在日本国立研究开发法人新能源与产业技术综合开发机构(以下称为“NEDO”)的先导研究项目中,日本制铁与东北大学、三菱瓦斯化学、日铁工程合作实施了“利用CO2制造PC用中间体的新型合成技术”项目(2020年)。

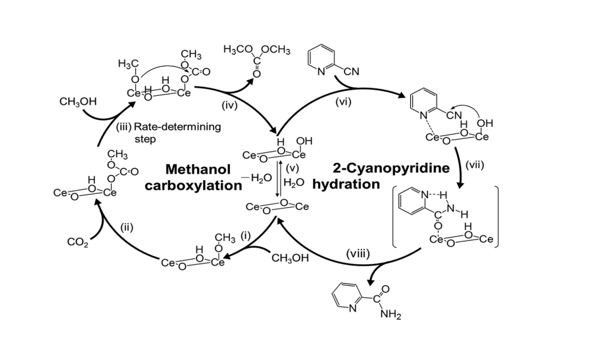

该技术开发基于与东北大学教授合作研究“利用CO2和酒精合成碳酸脂”的研究成果。碳酸酯通常由酒精和光气这一剧毒化合物合成,而在催化剂的作用下用CO2代替光气也可以发生该反应。但是仅通过优化催化剂几乎不能促进反应的进行,设想在反应体系内添加脱水剂。在脱水剂的作用下,与碳酸脂同时生成的水发生水合作用,从反应体系中除去,以此达到平衡状态,反应高效进行8)(反应机制如图7)。

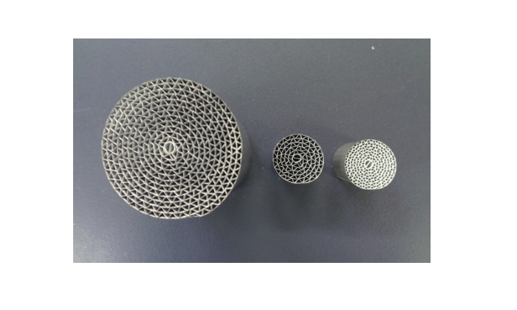

另外,从实用化角度来看,由于通过水合反应生成的等量副产物市场很小,因此通过开发再生工艺将其再次返回至脱水剂来解决这个问题。另外,在一系列的研究过程中,也在开发将催化剂粉末固定在不锈钢蜂窝内的催化剂结构体(图8),这种催化剂在反应中不会粉化,导热性和物质移动扩散性良好9)。

图7 由甲醇、CO2、2-氰基吡啶合成DMC的反应机制

图8 不锈钢蜂窝负载型催化剂结构体的外观

生成的碳酸酯可以用于锂电池的溶剂等,还可以作为一种通用工程塑料聚碳酸酯(以下简称“PC”)的中间原料。2019年之前,PC制造企业三菱瓦斯化学与负责反应器设计的日铁工程合作进行了小型试验研究。已确认,以该工艺为基础生产的PC在物理性质上与使用光气方法生产的商品相比毫不逊色。

在NEDO项目10)中,通过实验和计算(LCA)来探讨该开发工艺与其他领先的PC制造工艺相比,生产时的能耗是否降低(图910))。今后,计划以该成果为基础,探讨该新型技术在使用来自固定排放源CO2的中试装置中的社会实施,并推进其实用化。

图9 由CO2制造碳酸二苯酯(DPC)的流程概念图

2.2 基于二氧化碳的新型Gas-to-Liquid催化技术

在日本国立研究开发法人科学技术振兴机构(以下称为“JST”)的未来社会创造项目“地球规模课题——低碳社会的实现”中通过“颠覆性技术”实现低碳社会中,日本制铁与富山大学共同开展“基于二氧化碳的新型Gas-to-Liquid催化技术”项目(2017~2021年度)11)。

该技术开发是各种化学品制造用催化工艺开发,使用基于CO2和H2的GTL转化技术(图10)。此前,利用图中的起始原料为CO+H2的合成气进行了同样的技术开发(C1化学),除了将原料中的CO替换为CO2外,其他均相同。但是,原料是CO2,因此技术上的操作难度非常高。具体来说,需要此前没有的独创性催化剂设计思想和工艺开发,例如,为了转化惰性原料,需要非常高的催化活性,而且副产物水的量比较多,需要强化保持催化活性的对策等。

在这种背景下,日本制铁在该JST项目中通过与富山大学教授进行合作,共同研究关于由CO2直接合成芳香族(尤其是对二甲苯)、甲醇、灯轻油的技术,并以全球最高反应效率和生成物收率为目标,加快在催化剂和工艺方面的研究进展,目前已经取得了显著的成果12)。研发对象是化学产品的基础原料和燃料产品,因此在假设将各产品的全球需求全部替换为以CO2为原料的情况下,估算出CO2固定量非常大,有望为碳回收利用技术作出巨大贡献。今后,将以该项目的成果为基础,与化学和能源领域的企业合作,在提高催化技术在中试设备中的技术可靠性的同时,推进该催化技术在中试装置中的社会实施。