摘 要:固体氧化物电解池理论上可以实现较高的能量转换效率,但要提高制氢率必须进一步提高电流密度,这对实现其广泛应用至关重要。在本文中,研究人员报告了一种可以实现3A/cm-2以上电流密度的固体氧化物电解池的结构技术,该电解池超过了目前最先进的电解槽。另外,还开发出一种双峰结构纳米复合氧电极,其中,纳米级的Sm0.5Sr0.5CoO3−δ和Ce0.8Sm0.2O1.9在电极上高度分散,并且亚微米级的粒子形成具有宽孔道的导电网络。在原料粉末阶段利用喷雾热解制造了这种电极结构。采用纳米复合电极的固体氧化物电解池,在蒸汽电解操作中表现出较高的电流密度(例如,在1.3V电压下),在750℃时达到3.13A/cm−2,在800℃时达到4.08A/cm−2,两种情况对应的制氢速率分别为1.31和1.71L h−1 cm−2。

能源是个体和社会的重要组成部分。目前,气候变暖被认为是全球性的重要问题,每个国家都被要求减少与能源消耗相关的温室气体排放。因此,太阳能、风能等可再生能源备受关注,并迅速在世界范围内得到推广1,2。可再生能源的发电量取决于当地的气候,因此这些资源的广泛使用会导致电力供需之间的差异,引起过剩电力的增加。电解系统对于可持续发展社会的实现至关重要,其可以高效地将电力转化为化学能量载体,因此是储存过剩电力的候选技术3-5。

使用碱性或质子交换膜生产氢气的低温电解槽(<100℃)已经上市,其能量转换效率约为80%6-8。近年来,高温固体氧化物电解池(SOEC)作为新一代电解系统得到了积极的研究,其可以实现更高的能量转换效率(≈100%)9-14。高温运行(≥600℃)使得SOEC能够有效地利用输入电力和其他系统的余热。SOEC还有其他优点,如电极过电位低15,16,催化剂不含铂和钌等贵金属15,16,以及通过水蒸汽和二氧化碳共电解的各种能量载体生产系统17-20。此外,SOEC可用于可逆固体氧化物燃料电池(SOFC),在单一装置中,既可以在燃料电池模式下发电,也可以在电解模式下产生化学能量载体。就电流密度而言,更高的电流密度值对于最小化SOEC电池堆和系统尺寸至关重要,可以降低其资本成本。尽管最近上市的SOEC显示出约1A/cm−2的高电流密度9-14,但为使SOEC迅速和广泛地商业化,需要更高的电流密度(>3A/cm−2),其超过任何现有技术的电解槽的电流密度,包括低温类型。

提高SOEC电流密度的一个关键问题是氧电极的性能,其由材料的固有性质和电极结构这两个因素决定。尽管电化学催化活性和电子电导率等材料固有性质是最重要的,但实际氧电极的性能取决于电极结构29-34。除了使用高催化性和高导电性材料作为氧电极外,要达到一个极高的电流密度需要精确控制电极结构,使电化学性质活跃的三相边界(TPB)在电子相、离子相和气相中尽可能地扩展,同时保持电子、离子和孔道。提出的电极结构包括由导电的钙钛矿氧化物和离子传导性氧化物组成的复合氧电极。

此外,两种材料的复合材料可以通过防止其中一种氧化物在高温运行时发生烧结,有效地提高氧电极的耐久性,因此复合氧电极被广泛应用于现有的SOEC。例如,最常用的氧电极材料是由钙钛矿氧化物(La,Sr)(Co,Fe)O3(LSCF)和CeO2基氧化物组成的复合材料,其温度范围广泛(550-800℃)。另一种钙钛矿氧化物(La,Sr)MnO3(LSM)经常在高温(550-800℃)下与氧化钇稳定氧化锆(YSZ)等ZrO2基氧化物一起用于复合氧化物。

在本研究中,为实现SOEC在超过3A/cm−2的极高电流密度下运行,研究人员通过控制材料的化学成分和电极结构来改良氧电极的性能。在电极的电子传导和离子传导阶段,研究人员分别使用钙钛矿氧化物Sm0.5Sr0.5CoO3−δ(钐锶钴,缩写为SSC)24-27和萤石型氧化物Ce0.8Sm0.2O1.9(钐掺杂二氧化铈,缩写为SDC),其中,钙钛矿氧化物Sm0.5Sr0.5CoO3−δ的电子电导率和催化活性高于LSCF和LSM。提出的电极具有纳米级结构,SSC和SDC纳米级微晶高度分布在上面,下文称之为“纳米复合电极”。为了实现这些纳米复合电极,研究人员从原料粉末阶段开始通过喷雾热解制作电极结构,以在纳米尺度上控制单个颗粒结构,从而得到纳米复合颗粒41-45。然后,研究人员评估了具有这些SSC-SDC纳米复合电极的SOEC在蒸汽电解中的电化学性能,并最终证明可以实现高电流密度的运行。

结论

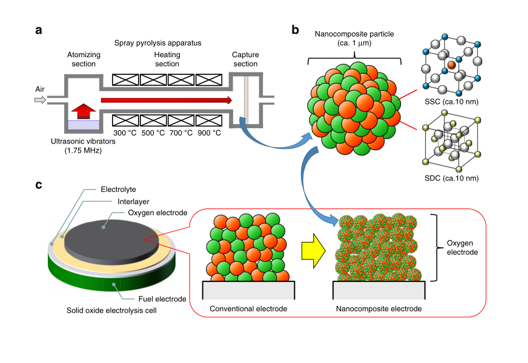

纳米复合电极的概念。图1示出电极结构的制造原理图,在该电极中,可以控制原料粉末结构以实现高性能纳米复合电极。虽然最终电极结构会受到混合材料和烧结温度等其他制造参数的影响,但原料粉末是最重要的因素。因为可以通过改变前驱体类型和/或工艺参数来控制材料的组成和结构41-45,因此研究人员首先采用喷雾热解制备SSC-SDC纳米复合颗粒。

图1a示出电极制造过程中使用的喷雾热解装置,在该装置中,通过以下步骤可以持续制备颗粒:(i)液滴的雾化;(ii)液滴的运输和颗粒的合成;(iii)颗粒的捕获。图1b示出通过喷雾热解制备的具有代表性的SSC-SDC纳米复合颗粒。一般情况下,通过喷雾热解制备的纳米复合颗粒是由纳米级微晶(1-20nm)形成的亚微米级的二级颗粒(0.1-1µm)。同时,合成的SSC和SDC等微晶高度分散在颗粒内。需要注意的是,为了在喷雾热解的同时严格控制合成过程中目标材料的化学成分,目标材料中所含的阳离子数量需要尽可能少。由于本研究选取的SSC和SDC的化学成分仅由Co、Sr、Ce和Sm四种阳离子组成,因此SSC-SDC纳米复合颗粒是非常适合喷雾热解的材料。

如图1c所示,将制备好的SSC-SDC纳米复合颗粒用于制备氧电极,即SSC-SDC纳米复合电极。每个粒子中所含的SSC和SDC纳米级微晶在电极内产生了较大的表面积和较大的TPB区域。此外,亚微米级的二级粒子在电极烧结过程中相互连接,在形成SSC和SDC良好连接的均匀网络的同时,保持了孔道。使用通过喷雾热解制备的SSC-SDC纳米复合颗粒,可以在纳米级和亚微米级这两相中控制电极结构,得到双峰结构的SSC-SDC纳米复合电极。

图1. 纳米复合电极示意图。a:由雾化、加热和捕获部件组成的喷雾热解装置;b:SSC-SDC纳米复合颗粒的概念图;c:使用SSC-SDC纳米复合颗粒制成的双峰结构SSC-SDC纳米复合电极。

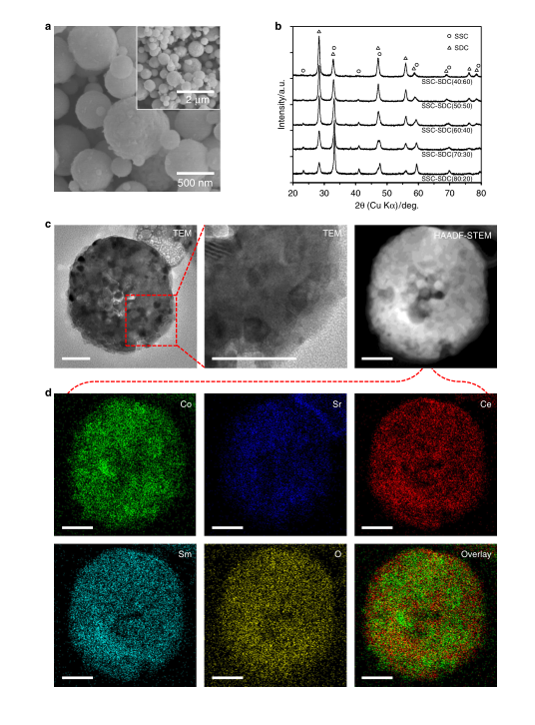

SSC-SDC纳米复合颗粒的特性。本研究通过喷雾热解制备了5种不同SSC-SDC成分比的SSC-SDC纳米复合颗粒。设计的SSC:SDC重量比分别为80:20、70:30、60:40、50:50和40:60,相应地标记为SSC-SDC(80:20)、SSC-SDC(70:30)、SSC-SDC(60:40)、SSC-SDC(50:50)和SSC-SDC(40:60)。图2示出所制备的SSC-SDC纳米复合颗粒的结构表征结果。

图2. 通过喷雾热解制造的纳米复合颗粒的表征。a:代表性S