摘 要:自2012年以来,装配有固体氧化物燃料电池(SOFC)电堆的ENE-FARM type S已经实现商业化。为了进一步扩大ENE-FARM type S的市场,需要更高的发电效率、更高的耐久性和更低的SOFC电堆成本。SOFC金属连接体上的涂层是使SOFC具有长期耐久性的关键技术。在本研究中,通过改进可大规模生产的电沉积涂装方法(SOFC金属连接体的陶瓷喷涂方法之一),显著降低了电阻并提高了耐久性。此外,使用高耐久性的商用不锈钢可以降低金属连接体的成本。2016款的SOFC电堆采用了带有电沉积涂层的商用铁素体不锈钢,虽然其电流密度比2012款的SOFC电堆模型增加了约1.5倍,但其性能和耐久性却更高。商用铁素体不锈钢上的电沉积涂层已经实现商业化,并已安装在2016款和2020款的ENE-FARM type S上。

关键字:SOFC,家用固体氧化物燃料电池(ENE-FARM),电沉积涂装,尖晶石,长期耐久性,铁素体不锈钢

1、引言

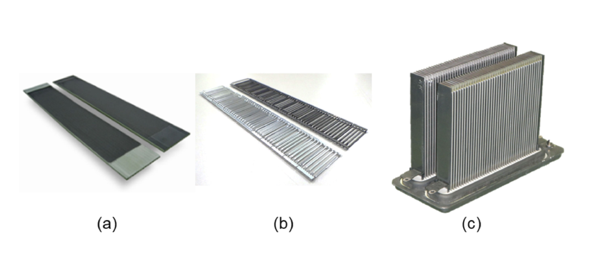

ENE-FARM type S——家用固体氧化物燃料电池(SOFC)热电联供系统是一种用于构建可持续低碳社会的优良系统。大阪瓦斯已经开始销售与京瓷、爱信精机共同开发的ENE-FARM type S。通过改善电池性能和耐久性,经历了(a)2012款、(b)2016款、(c)2020款的升级换代(图1)1-4后,减少了电池数量并实现了紧凑性。该SOFC电堆由京瓷制造,由平板型电池和带有两排电堆的梳状不锈钢组成,两排电堆通过SOFC连接体物理且电气地串联(图2)。

考虑到扩大市场和降低成本是ENE-FARM type S持续推广的关键,研究人员一直致力于提高发电效率、降低成本、并使其小型化。然而,在降低成本和改进性能之间存在权衡关系,因此在开发过程中出现了如何兼顾两者的问题。为降低成本,需要大幅减少电池的数量。但减少电池数量后,每个电池的电流随之增加,因此需要提高作为SOFC连接体连接电池的不锈钢在高温下的耐久性。用于SOFC的不锈钢的劣化模式主要包括:Cr2O3等绝缘氧化物层的生长、SOFC阴极的Cr中毒5,6、以及由不锈钢中的Cr浓度下降而导致的异常氧化7-9。因此,陶瓷涂层对于抑制SOFC连接体的这些劣化来说不可或缺10,11。涂膜的材料性能和涂层制造条件对SOFC连接体上的陶瓷涂层至关重要。

此外,ENE-FARM type S具有对Cr扩散的强抑制性、对氧气扩散的阻挡性能等优异的物理特性以及具有高导电性、与SOFC组件的热膨胀系数的良好匹配性等良好的物理特性。(Mn,Co)3O4等尖晶石基氧化物已被确定为符合这些物理特性的潜在候选材料10-14。作为制造陶瓷涂层的一部分条件,必须使用高产率、低成本的技术,在形状复杂的SOFC连接体上形成均匀、平坦的薄膜。

图1. ENE-FARM type S的(a)2012款、(b)2016款、(c)2020款

图2. (a)SOFC电池、(b)连接体、(c)电堆的外观

在本研究中,开发了SOFC陶瓷喷涂技术的喷涂方法和材料,这是实现高性能和耐久性的重要技术之一。研究人员认为,电化学成膜方法可以通过改进电沉积涂装,如电化学方法和批量生产技术,有效地形成均匀的膜10,11。由于使用已开发的涂装方法成功地在不锈钢上形成了涂层,因此基于长期耐用性的评价结果,将其安装在了2016发布的ENE-FARM type S上。

2、电沉积涂装的发展

2.1 SOFC连接体用电沉积涂装的改进

电沉积涂装是一种优异的薄膜涂敷技术,用于高导电性的金属制品和电镀产品。即使被涂装物体的形状复杂,也可获得几µm至30µm的任意薄膜厚度。因此,对于SOFC连接体,研究人员考虑使用电沉积涂装法。

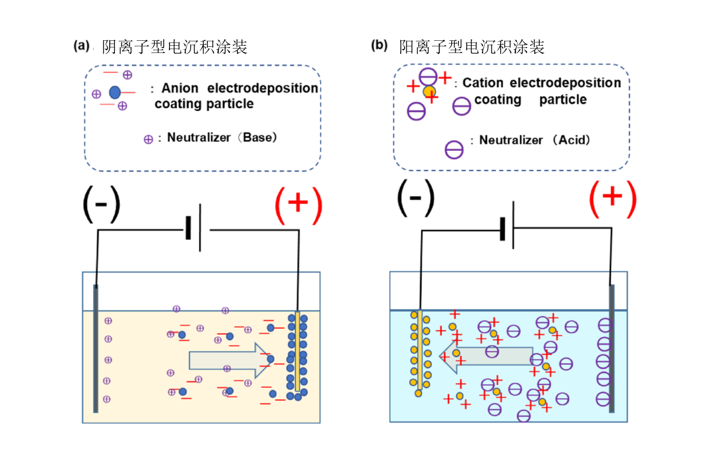

表1示出电沉积涂装法的优异特性。与其他涂装方法相比,可以获得光滑均匀的涂层厚度。此外,容易实现自动化,并且使用水性涂料。电沉积涂装法是利用电泳现象作为工业涂装方法而建立的技术,有两种类型的电沉积涂装法:(a)阴离子型和(b)阳离子型(图3),带有中和剂的涂料粒子被电镀。阳离子型电沉积涂装用于金属的防腐、着色以及电镀(如汽车车身、铝窗框、眼镜框和建筑材料)。用于阳离子型电沉积涂装的基材可以形成在任何金属上,但是铜、银等易氧化的金属不能作为阴离子型电沉积涂装的基材。

相反,不锈钢用于SOFC连接体时,即使不锈钢在正极上充电也不发生氧化和洗脱。阴离子型电沉积涂装法在电沉积过程中产生的气体比阳离子型更少,而且分散性更好,因此研究人员认为其更适用于SOFC连接器涂装。基于以上三点,研究人员选择并开发了用于SOFC连接体涂装的阴离子型电沉积涂装法。

图3.(a)阴离子型电沉积涂装和(b)阳离子型电沉积涂装的示意图

一般情况下,电沉积涂装材料是通过混合阴离子电沉积涂装材料与陶瓷颗粒制备而成的,通过施加电流在正极上形成陶瓷膜。一般电沉积涂料的成分大多是树脂,加入少量陶瓷作为色素。然而,如果要将其应用于SOFC连接体的陶瓷喷涂,则必须改变其组分比例,即大幅增加陶瓷成分。首先,采用与电沉积涂料成分混合的一般方法。电沉积涂层成分以涂层颗粒(直径约100~200nm)的形式存在于电沉积涂装液中。另外,在涂层颗粒的电泳作用下,在混入沉淀膜的陶瓷颗粒中尝试了同时共析法。结果,在同时沉淀法中,由于陶瓷颗粒的比例增加和电沉积膜形成过程中产生的明显的颗粒沉淀,电沉积液的分散性降低(图4[a])。为防止颗粒沉降,需要提高液体的搅拌速度,但由此会导致沉淀膜不平坦,无法均匀形成。此外,电沉积涂装后会立即形成许多气针孔和气坑,烧制后会产生剥落和开裂。

为了提高陶瓷颗粒在涂装过程中的沉淀率,研究人员尝试了在特殊涂料分散剂上施加电荷来提高陶瓷颗粒的沉淀率。然而,由于存在一定比例的电沉积树脂成分,陶瓷颗粒的共析率并没有提高。其次,研究人员考虑将电沉积涂装树脂与陶瓷颗粒相结合,由此减少了有机成分如丙烯酸树脂、固化剂、分散剂的用量,显著增加了陶瓷颗粒的含量。由于这种结合消除了电沉积涂料的复合,因此在混合设计中需要同时实现电沉积特性和涂装功能,从而优化了有机树脂成分的设计。

为提高分散性,合成了分子量约为150000的高分子量阴离子丙烯酸树脂。此外,为了改善电沉积过程中的析出物的外观,降低了树脂的玻璃化转变温度,即最低成膜温度。通过将含有封闭异氰酸酯的自交联单体添加到一体型树脂中,可以在不使用三聚氰胺或聚氨酯等固化剂的情况下进行燃烧和固化。将陶瓷颗粒与硅烷偶联剂混合,与羟基发生反应。另外,通过水解使陶瓷颗粒与硅烷醇基偶合。由于陶瓷颗粒与电沉积涂料的混合,共析率显著提高至50%及以上。而且,电沉积涂膜的表面没有产生气针孔或气坑。

图5示出在空气中退火前(a)和退火后(b)的连接体上的电沉积涂层的截面图。电沉积涂膜与铁素体不锈钢的交界处未发现涂膜剥落。此外,即使在烧制后,电沉积涂膜与铁素体不锈钢也高度结合。而且,电沉积涂膜在铁素体不锈钢边缘处也显示出较强的附着力(图6)。该工艺中提高了电