前言

锂离子电池(LIB)是最先进的充电式电化学电源,目前在便携式电子设备和电动交通(利用电动移动物体的移动)等高能量密度用途中已成为主流1-3。为使电动汽车(EV)更快地普及到更广阔的市场,必须以合理的成本实现500公里的续航距离。

为了实现这一目标,需要进一步创新,以通过增加电池组级别的能量密度(超过500WhL-1)和削减费用(低于125US$kWh-1)来进一步提高效率2。虽然可以继续优化LIB单电池和电池组的设计(电池设计和外壳、冷却系统等),但是预计先进LIB电池用化学物质的开发会对能量容量和成本削减两方面产生巨大的影响2,4,5。

富镍层状氧化物正极材料的课题和可行性

在过去的十年间,通过含镍(Ni)LiMO2型层状氧化物(M是Ni、Co、Mn、Al等金属)的研发,已经开发出最新型高能LIB电池用正极材料2,5,6。具体来说,这些多原子化合物衍生自Li[NixCoyMnz]O2(x+y+z=1,NCMxyz)和Li[Ni1-x-yCoxAly]O2(NCA)。

目前,为使先进的正极能量容量提高到目标值800Whkg-1以上和4000WhL-1以上,采用了两种关键策略。第一种策略是增加层状氧化物的Ni含量(80%以上)以改善正极比电容,第二种策略是提高低Ni(60%以下)正极的充电截止电位(例如相对于Li/Li+大于4.3V)5,7。最近,使用Ni含量约80%以上的NCM811(宁德时代的袋型电池等)和NCA化合物(松下的圆柱型电池21700)的LIB电池已经投入EV市场,每千瓦时的钴含量分别为80~100g和不到50g5。除了能量密度的改善外,促进正极材料进一步开发的主要动力是减少稀有且昂贵的元素钴(Co)在正极的含量。钴的开采主要集中在非洲中部政治不稳定的地区,因此人们怀疑这种开采会引起严重的环境污染和大量童工的使用。因此,科学界正在重点投资用于开发无Co或低Co的富镍层状氧化物正极材料的研究。

但是,上述策略都产生了与正极的循环寿命以及热稳定性(安全性)相关的重要课题。特别是在富镍正极中,块体(锂的排列)和粒子表面(由层状结构形成岩盐结构)都涉及多个相转移,且过剩的锂脱离时的结构稳定性受到限制,因此这两个特性经常成为电池研发的阻碍5。另一个课题是伴随有气体生成、过渡金属的溶解和串扰现象(溶解后的过渡金属在另一极发生副反应的现象)的电解质氧化反应等寄生副反应,以及因各向异性的晶格畸变引起的粒子的微裂缝5,7,10,11。

正极材料的电化学性能不仅取决于化学性质,还取决于形状、微结构(一次粒子的尺寸、形状和在二次粒子内的排列)、尺寸分布、振实密度、比表面积、表面特性等粒子特性5。因此,在合成时调整层状正极材料的粒子设计,并利用改善粒子的策略,能够解决循环寿命和热稳定性问题,同时获得最佳的能量输出。

富镍层状氧化物正极材料的制造过程

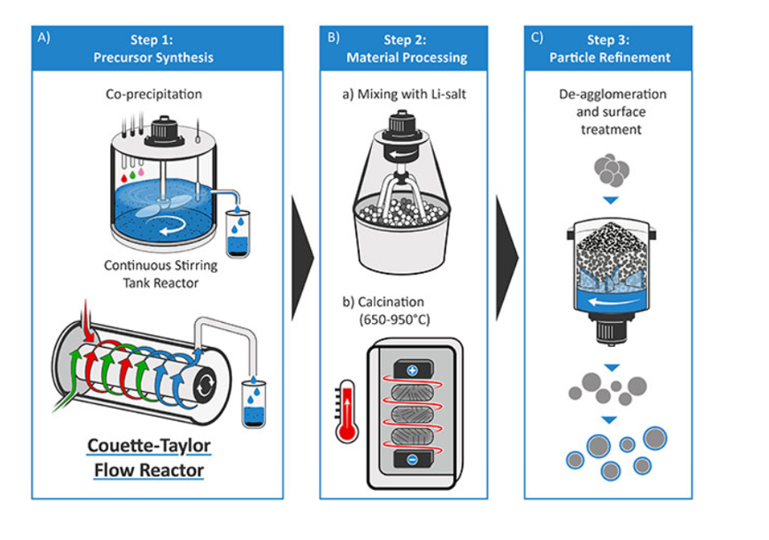

图1示出LiMO2型层状氧化物正极材料制造过程中重要的三个步骤:(A)前驱体合成;(B)前驱体的锂嵌入和烧成等材料处理;(C)粒子改善2,5。通常,前驱体物质材料是通过使用分批式反应装置、连续搅拌槽反应装置(CSTR)或泰勒-库埃特流反应装置(CTFR)的水溶液中的共沉淀法制备的。下面将对CSTR和CTFR进行介绍12,13。

图1:LIB电池用层状氧化物正极材料的制造过程示意图。

A)步骤1:通过在CSTR或CTFR中共沉淀而合成前驱体,然后进行粒子后处理(过滤、清洗、干燥、筛分);

B)步骤2:通过与锂盐(LiOH或Li2CO3)混合而进行锂嵌入和烧成(650~950℃);

C)步骤3:通过粒子的粉碎和表面处理(后煅烧等)对粒子进行改善处理。

为了得到必要的正极粒子特性,需要慎重调整各个制造步骤和多个合成参数。各种研究表明,前驱体的化学组成、粒子形状以及尺寸分布对正极材料的特性有很大的影响5,12,14。因此,pH值、氨浓度、碱基种类(氢氧化物或碳酸盐)的调整等与共沉淀的最佳合成参数相关的系统研究是不可或缺的。另外,在锂嵌入和烧成过程中,需要优化LiOH或Li2CO3、烧成温度、空气或氧气气氛等条件,富镍材料的后处理中使用的装置一般要求高耐腐蚀性和严格的湿度控制5。

众所周知,NCM前驱体材料的粒子特性在很大程度上取决于晶体的凝聚机制。晶体的凝聚是通过连续进行以下过程而发生的:晶体物理附着而形成凝聚体后,凝聚体持续生长。凝聚的过程复杂,且取决于各种合成条件。这些条件包括流体运动(湍流或层流等)、对由流体运动引起凝聚的粒子碰撞进行决定的反应装置的类型和配置。

在前驱体材料的制备中,广泛使用分批式反应装置和CSTR这两种化学反应装置13。目前也正在对第三种装置(也被称为CTFR或泰勒涡流反应装置(TVR))进行探讨,以改善反应物质的混合(如图1A)13,15-19。

分批式处理或CSTR处理中使用的共同沉淀法具有可以获得组成均匀、尺寸分布狭窄且振实密度高的粒子等优点,因此被用于NCM前驱体的商业制造12,20。但是,这两种制造方法也有缺点。一般,反应时间较长(15~25小时),CSTR操作时的处理复杂,而分批处理时批次之间会产生偏差,而且在操作上可能需要大量的劳力。关于这一点,为使基础实验室的研究、验证用试制开发和大量生产相关联,以更大批量规模(1kg以上,例如连续工艺)为目标的正极材料合成的工艺开发和规模扩大不可或缺20。

富镍层状氧化物正极材料制造的详细内容

在图1A的第一个步骤中,为了制备NCM811前驱体(Ni0.8Co0.1Mn0.1(OH)2),向反应装置供给二价的过渡金属盐即硫酸镍六水合物(NiSO4·6H2O)、硫酸钴七水合物(CoSO4·7H2O)和硫酸锰一水合物(MnSO4·H2O)的1.5mol水溶液,同时一边控制pH