本文3996字,阅读约需10分钟

摘 要:即使在低碳社会中,氨作为肥料和化学品等也是基础化学原料之一。本文通过探讨利用传统高压合成法(Haber法)和正在开发中的低压/低温法在产能为800t/d左右的大规模设备中制造氨的工艺(已实用化)、以及在产能为240t/d左右的小规模设备中制造氨的工艺,提出了高效生产无碳氨的新型工艺,并讨论了技术开发方面的课题。尤为关键的是利用低压/低温法的催化剂的开发与实证、以及小规模设备中的吸收和分离性能良好的氨吸收剂的开发与实证。

关键字:无碳氨制造技术、无碳氢、Haber法、低压法、小规模制氨设备、分布式制氨设备

氨作为氮肥、内酰胺与异氰酸酯等含氮化学品、能源载体等的基础原料,是重要的化学品。目前氨是以化石燃料为氢源,在20MPa左右的高压下合成,并且在产能为1000t/d左右的大规模设备中大量生产。

在低碳社会中,需要以无碳氢为原料生产无碳氨。制备无碳氢有三种方案:①使用化石燃料,并将副产CO2储存起来;②将生物质气化后制取;③利用可再生能源电解水。在方案①中,日本的CO2储存场所尚不明确,无碳氢的制备存在必须依赖海外的风险;在方案②中,由于生物质的处理和物流问题,无法大规模生产;在方案③中,电解水制氢的成本很高。本提案中,在从日本产的生物质中制取无碳氢,然后用于小规模制氨的情况下,考虑到对生物质的处理,探讨讨了在产能为240t/d左右(相当于生物质使用量为500t/d)的小规模设备中制氨的新型工艺方案及其成本、课题。

2.1 设想的前提等

2017财年(2017年4月~2018年3月),日本国内的氨需求量为1125kt(相当于128t/h),其中氮肥为485kt(相当于55t/h)。假设日本国内有10个左右的制氨场所承担该需求量,小规模制氨设备的生产规模为10t/h(240t/d)。

原料氢的成本对氨成本的影响最大。假设原料氢是通过生物质的气化(独立方案)制取的,生物质的价格接近当前价格,为10日元(0.57元)/kg-dry。在原料生物质处理量为2000t/d的情况(相当于143t/d的氢产量,可生产氨800t/d)下,氢价格为1.9日元(约0.11元)/MJ(229日元(约13.29元)/kg)。如果以3日元(约0.17元)/kg-dry作为将来生物质的目标价格,那么氢的目标成本为1.1日元(约0.06元)/MJ(133日元(约7.72元)/kg)。利用生物质生产无碳氢的情况下,当生物质处理量为2000t/d时,假设通过载重为10t的卡车进行运输,每天有200辆卡车只在白天运输(10h/d),相当于每小时有20辆卡车在运输。日本的山间道路状况较差,假设2000t/d的处理量几乎是最大限度,此时的氨产能为800t/d(33.5t/h)。根据生物质处理量和肥料用氨的分布式利用,假设小规模制氨设备的产能为240t/d。生物质的处理量为590t/d。如果考虑用载重10t的卡车只在白天运输的话,相当于每小时有6辆卡车在运输。

氨的制造是典型的设备产业,规模越大制造成本越低。世界上有1500t/d左右的设备规模,在本研究中假设将充分利用由处理量为2000t/d的生物质制取的氢的制氨设备作为大规模设备。氨生产规模将达到800t/d(33.5t/h)。

目前已经实用化的制氨工艺是Haber法,反应条件为20MPa、450℃,来自反应气体的氨在冷却后分离。另外,采用深冷分离法施加动力来制造N2。在小规模制氨中,优选采用低压合成且简便的分离工序。设想的小规模制氨工艺为:采用低压合成催化剂[1],反应条件为1MPa、300℃,分离方法是使用MgCl2的吸收解吸法[2],通过压力变动吸附法(PSA法)制造N2。

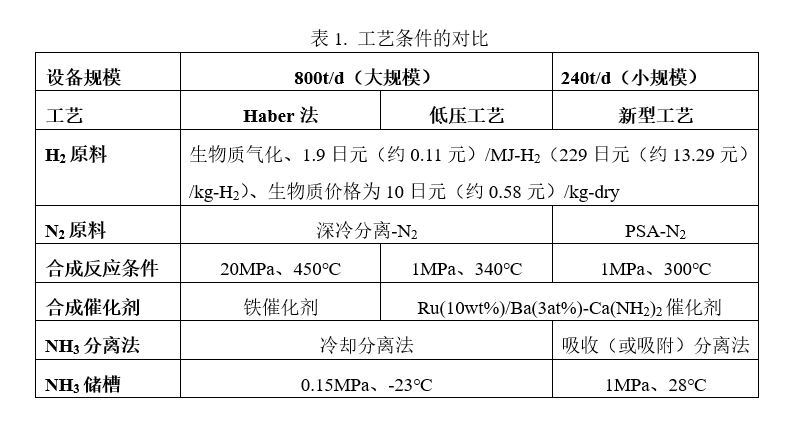

另外,为了对工艺进行比较研究,在大规模制氨中采用传统的Haber法和正在开发的低压工艺,在小规模制氨中采用低压合成法,对使用吸收解吸法进行氨分离的新型工艺进行了探讨。探讨后的各工艺条件如表1所示。

2.2 大规模设备/Haber法和低压法的比较与课题(设备规模:800t/d)

2.2.1 工艺

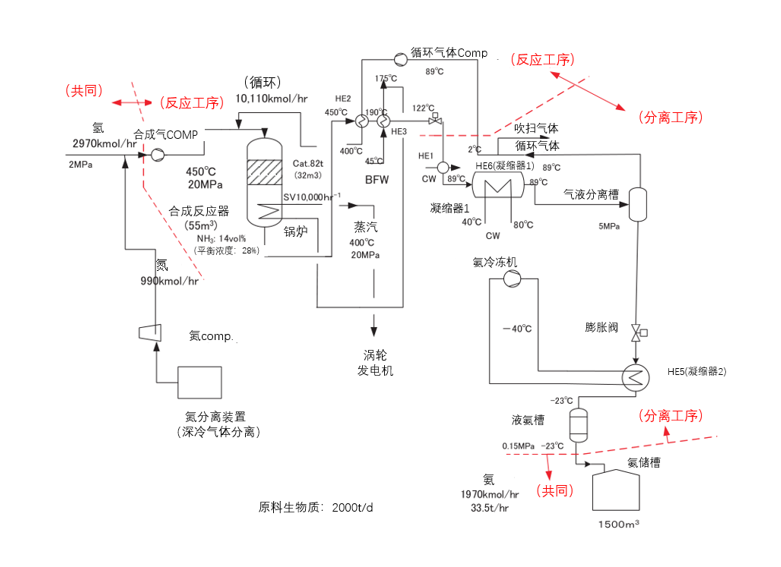

对于大规模设备,本文对比研究了传统的Haber法与近年来正在研究的低压工艺[1]。设想的工艺如下图所示,图1-1示出Haber法(传统方法),图1-2示出开发中的低压法。另外,将工艺工序划分为共同部分、反应工序、分离工序,计算出设备费用、制氢成本。

图1-1 高压法(Haber法/大规模)200MPa/450℃

图1-2 低压法(大规模)1MPa/340℃